Полировка металла из нержавеющей стали

Полировка металла из нержавеющей стали: искусство и наука о совершенстве поверхности

Нержавеющая сталь, известная своей коррозионной устойчивостью, долговечностью и элегантной эстетикой, является краеугольным материалом в промышленности от строительства до медицинских устройств. Однако его естественный блеск, хотя впечатляющий изначально, может быстро уменьшаться из-за царапин, окисления или загрязнения во время производства, переработки или ежедневного использования. Именно здесь полировка металла из нержавеющей стали появляется как искусство, так и наука: трансформационный процесс, который повышает качество поверхности, повышает функциональность и раскрывает полный потенциал этого универсального сплава.

Фонд: Почему польская нержавеющая сталь?

Помимо простой эстетики, полировка служит критическим функциональным целям. Хорошо полированная поверхность из нержавеющей стали:

• Сопротивляется коррозии: более гладкие поверхности уменьшают трещины, где коррозионные агенты (соли, кислоты, влага) могут накапливаться, замедляя образование ржави или пробелов.

Улучшает гигиену: в медицинском оборудовании, пищевых инструментах или фармацевтической технике полированная поверхность минимизирует адгезию бактерий, соответствуя строгим стандартам санитарии (например, FDA, ISO 13485).

• Повышает долговечность: устраняя микро-царапины, полировка уменьшает точки концентрации напряжения, предотвращая преждевременный износ и продлевая срок службы материала.

• Повышает эстетическую привлекательность: от архитектурных фасадов до роскошных приборов, зеркально-подобная или сатиновая отделка повышает воспринимаемое качество, делая нержавеющую сталь предпочтительным выбором для дизайнов высокого класса.

Полирующий набор инструментов: методы и технологии

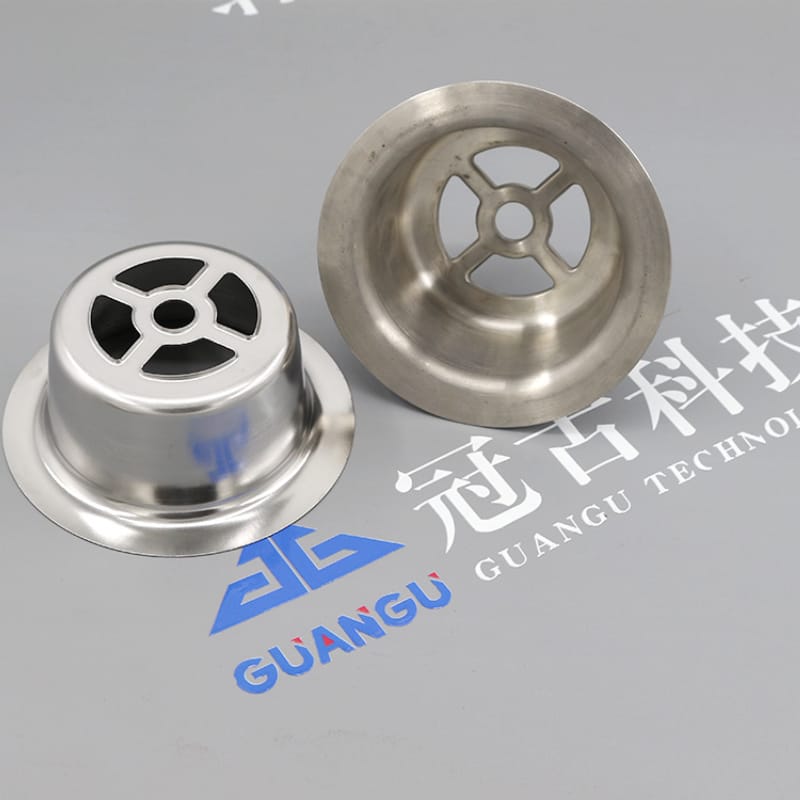

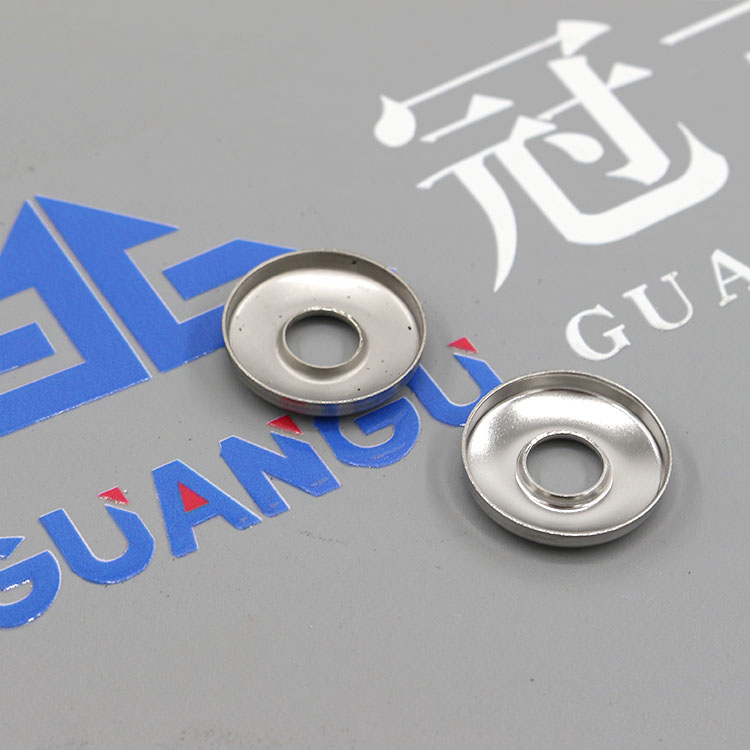

Полировка из нержавеющей стали далека от единого размера. Выбранный метод зависит от желаемой отделки (матовая, полуглянцевая, зеркальная), геометрии части (плоская, изогнутая, сложная) и требований промышленности (например, пищевой, медицинской). Вот наиболее распространенные методы:

- Механическая полировка

Наиболее распространенный подход, механическая полировка использует абразивные материалы для постепенного уточнения поверхности. Процесс обычно включает в себя:

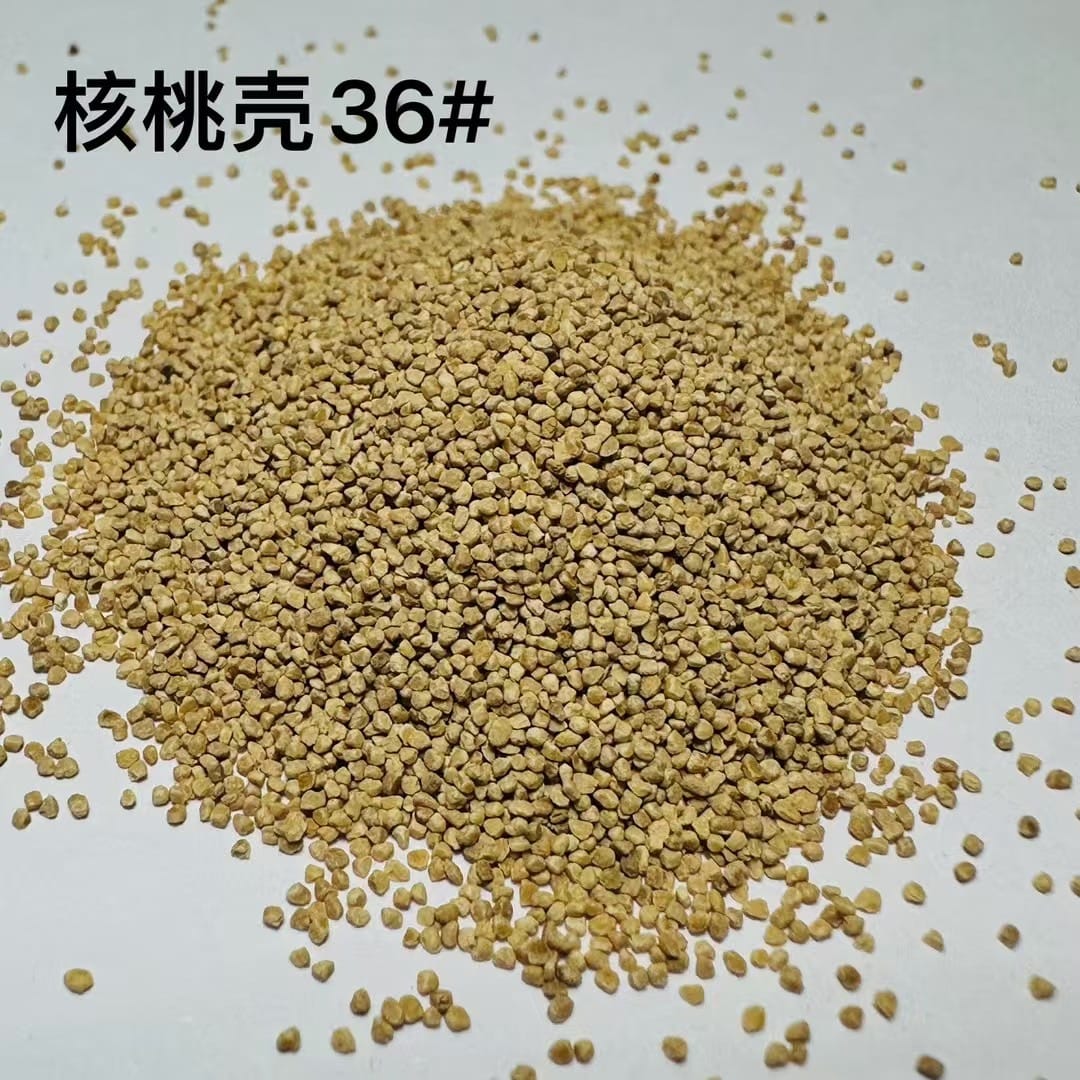

• Предварительная полировка: грубые абразивы (например, карбид кремния, оксид алюминия) на вращающихся колесах или ремнях удаляют глубокие царапины, окисление или следы обработки.

• Промежуточная полировка: тонкие абразивы (например, алмазные пасты, коллоидный кремниевый диоксид) разгладывают микро-нерегулярности, снижая шерсткость поверхности (Ra) с 10-25 мкм до 0,1-1 мкм.

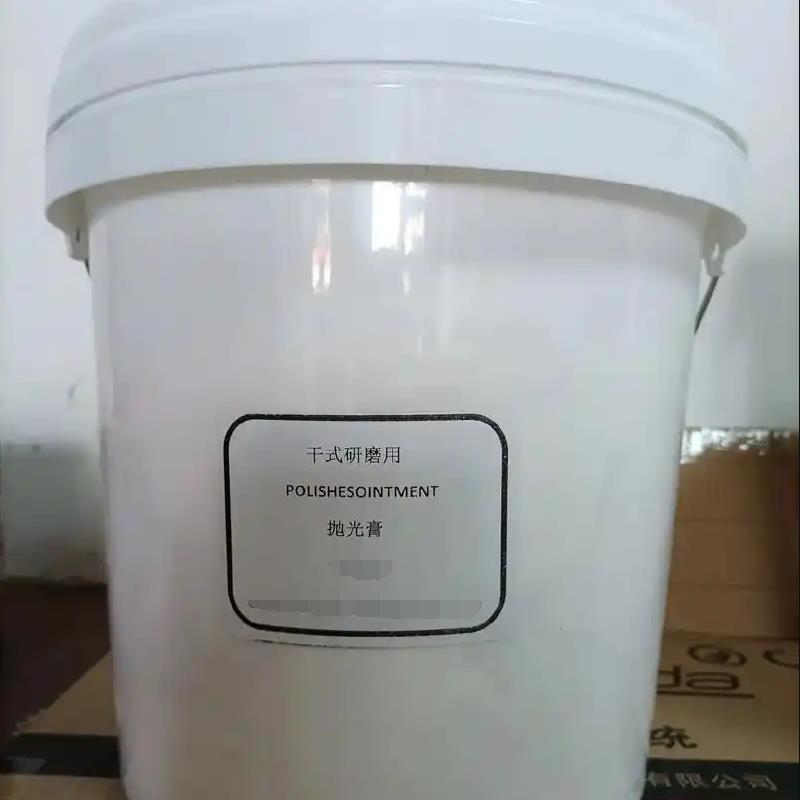

• Окончательная полировка: сверхтонкие абразивы или соединения для буферирования (иногда в сочетании с смазочными материалами, такими как глицерин), создают зеркально-подобную отделку, достигая значений Ra от 0,01 до 0,05 мкм.

Машины: угловые шлифовки, орбитальные полировщики, бесцентровые полировщики (для цилиндрических деталей) и автоматизированные роботизированные системы (для крупномасштабных, последовательных результатов).

Плюсы: Универсальный для сложных форм; экономически эффективный для производства в больших объемах.

Минусы: требует квалифицированных операторов, чтобы избежать новых царапин; может генерировать тепло (риск искажения тонких листов).

- Химическая полировка

Также называется «пассивацией», когда фокусируется на коррозионной устойчивости, химическая полировка использует кислотные растворы (например, смеси фосфорной, азотной или фтороводородной кислоты) для растворения неравномерных поверхностных слоев. Процесс опирается на селективное гравирование: быстрее растворение выступающих вершин оставляет более гладкую, более равномерную поверхность.

Применение: Идеально подходит для сложных частей (например, хирургических инструментов, декоративных панелей), где механическая полировка непрактична.

Плюсы: Нет механического напряжения; достигает равномерных отделок на сложных геометриях.

Минусы: Экологические проблемы (кислотные отходы требуют нейтрализации); ограниченный контроль над значениями Ra; не подходит для высокоуглеродной нержавеющей стали (риск проникновения).

- Электролитическая полировка (EP)

Электрохимический процесс, при котором нержавеющая сталь действует в качестве анода в электролитной ванне (обычно смесь серной, фосфорной и хромовой кислот). Электрический ток растворяет поверхность металла, предпочтительно удаляя высокие точки и сглаждая микроостроты.

Результаты: исключительно гладкие поверхности (Ra < 0,02 мкм) с повышенной коррозионной устойчивостью, часто превышающей механическую полировку.

Плюсы: единообразная отделка на всех поверхностях (включая внутренние полости); нет направленных следов шлифования.

Минусы: высокое потребление энергии; требует специализированного оборудования; Удаление электролитов является экологически чувствительным.

- Передовые методы • Лазерная полировка: Использует высокомощные лазеры для плавления и повторного закрепления поверхности, заполняя микро-царапины. Получение тяги для ультраточных приложений (например, аэрокосмических компонентов). • Электрополирование + пассивация: гибридный процесс, сочетающий ЭП для гладкости с химической пассивацией (с использованием азотной кислоты) для восстановления слоя оксида хрома, максимизируя коррозионную устойчивость.