Полировка раскисления алюминиевых деталей

Полировка деокисления алюминиевых деталей: критический процесс для повышения качества и производительности

В сфере производства алюминия «полировка деоксидации алюминиевых деталей» является ключевым техническим процессом, который объединяет переработку сырья и высокопроизводительное применение. Эта комбинированная процедура, направленная на удаление оксидов поверхности и переработку поверхностной отделки, играет преобразующую роль в раскрытии полного потенциала алюминиевых компонентов во всех отраслях промышленности. Ниже мы углубляемся в его механизмы, методологии, приложения и промышленное значение.

- Наука за окислением алюминия: почему деокисление не обсуждается

Алюминий, известный своим легким весом, коррозионной устойчивостью и изгибостью, естественно образует тонкий (0,01-0,1 мкм), но плотный оксидный слой (Al). ₂O₃) При воздействии кислорода. Хотя эта пассивная пленка защищает чистый металл от дальнейшей деградации в условиях окружающей среды, она создает проблемы в точном производстве:

Проблемы с приклеиванием: Толстые или нерегулярные слои оксида снижают прочность приклеивания покрытий (например, анодирование, окраска) или паевых соединений, что имеет решающее значение для структурной целостности в аэрокосмической или электронной технике.

Дефекты поверхности: оксидные слои могут маскировать основные дефекты (царапины, ямы) или содержать примеси (например, карбиды, гидроксиды), которые ослабляют механические характеристики.

• Неточность размеров: в приложениях с жесткой толерантностью (например, аэрокосмические подшипники, медицинские имплантаты) оксидные пленки могут изменять размеры деталей, приводя к ошибкам сборки.

Таким образом, деоксидация — избирательное удаление этого оксидного слоя при сохранении алюминиевой подложки — является первым критическим шагом к достижению функционального или эстетического совершенства.

- Процессы деокисления: точность и контроль

Методы деокисления различаются в зависимости от геометрии части, толщины оксида и требований конечного использования. Общие методы включают:

• Химическое деокисление (кислотное/щелочное травление):

Водные растворы азотной кислоты (HNO) ₃), фтороводная кислота (HF) или серная кислота (H) ₂SO₄) Используются для растворения Al ₂O₃. Например, типичная «щелочная гравюра» может сочетать гидроксид натрия (NaOH) для растворения оксида, за которым следует этап обеззаражения (с использованием азотной кислоты) для удаления остаточной грязи (частиц гидроксида алюминия). Этот метод является экономически эффективным для партийной обработки, но требует строгого контроля pH и температуры, чтобы избежать чрезмерного травления (что разрушает части или создает неравномерные поверхности).

• Электрохимическое деокисление:

Электролитические процессы (например, с использованием кислых или щелочных электролитов) используют контролируемый ток для анодного растворения оксидных слоев. Этот метод обеспечивает однородность и идеально подходит для сложных геометрий (например, лопаток турбин), где химическое гравирование может оставить слепые пятна.

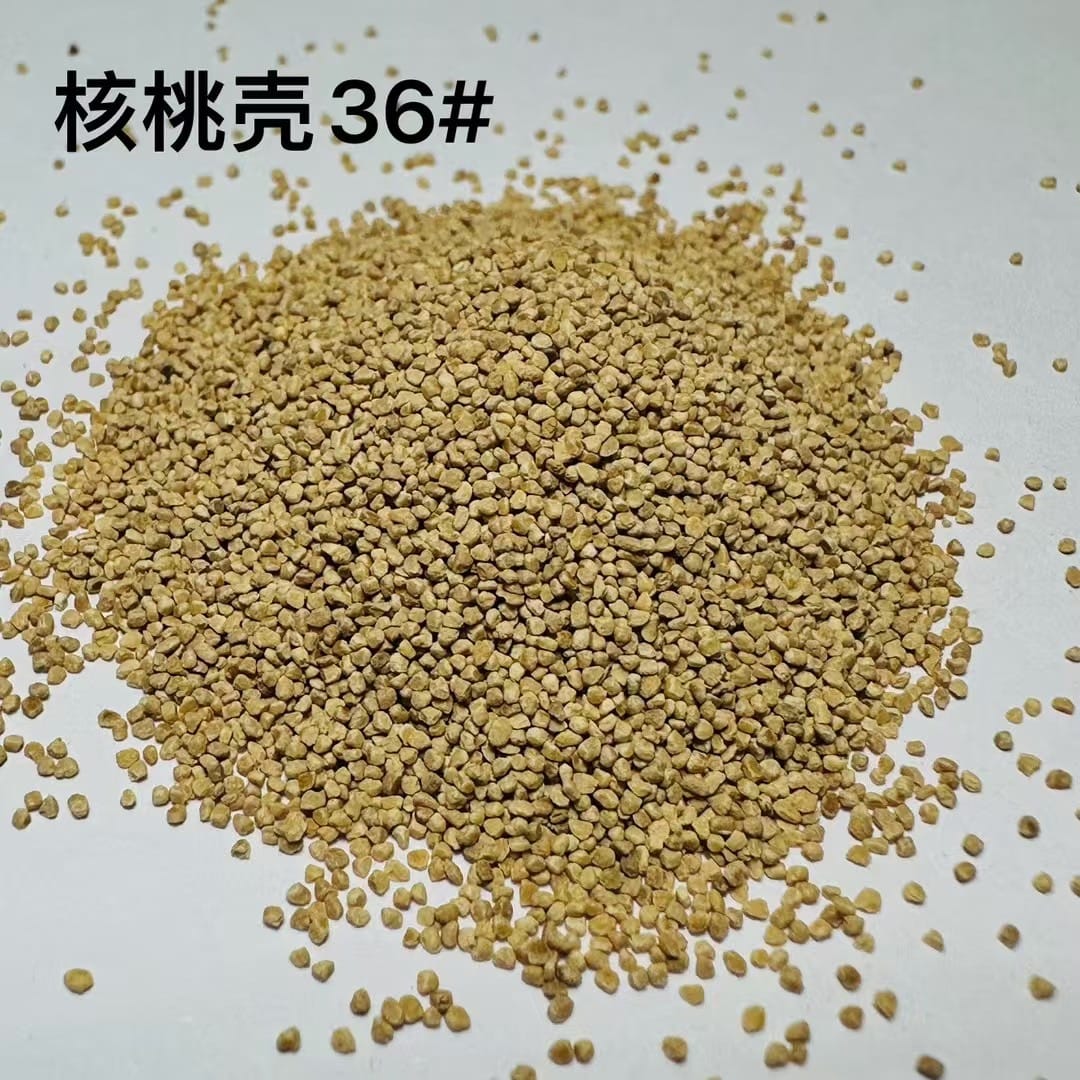

• Механическое деокисление:

Для сильно окисленных деталей, абразивное взрыв (с помощью оксида алюминия или стеклянных бисеров) или шлифовка цветными колесами могут физически вытеснить оксидные слои. Однако этот метод рискует встраивать загрязнители (абразивные частицы) в поверхность, что требует последующей очистки.

- Полировка: от функциональных до зеркально-подобных отделок

Деокисление подготавливает поверхность для полировки, процесс, который уточняет шерсткость (Ra) от микрометров до нанометров. Современная полировка алюминия интегрирует несколько стадий, часто сочетая механические, химические и электрохимические силы:

• Грубая полировка:

Грубые абразивы (например, карбид кремния, алюминиевый оксид) или алмазные инструменты устраняют остаточные дефекты (царапины, ямы) от деоксидации, снижая Ra до 0,1-1 мкм.

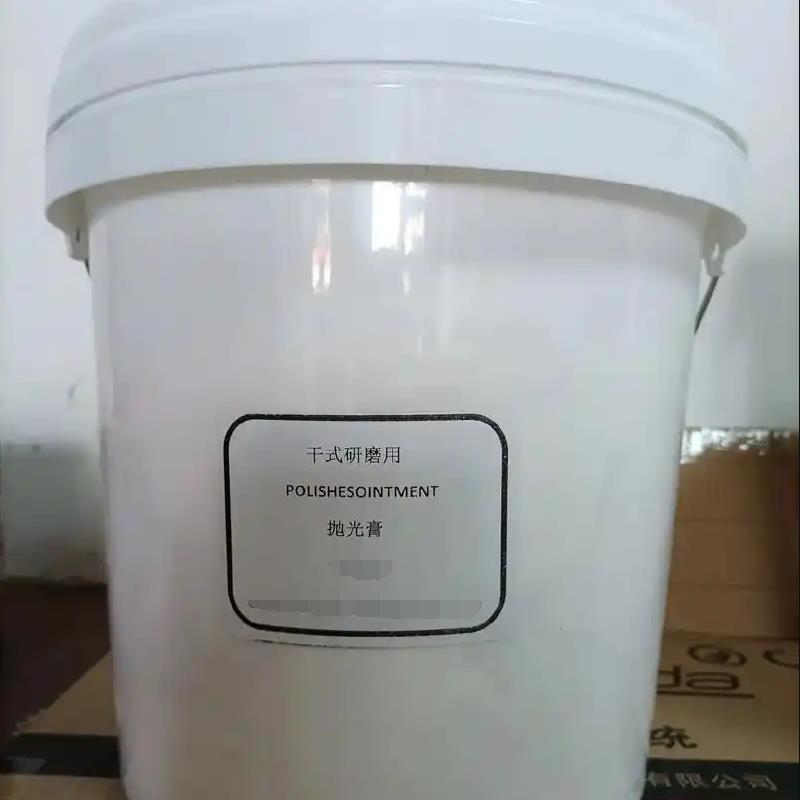

• Тонкая полировка:

Тонкие абразивы (например, коллоидный кремниевый диоксид, алмазные суспенсии <1 мкм) и гибкие подушки (полиуретан, филц) гладкие микроаспериты, снижая Ra до 0,01-0,1 мкм. Химические добавки (например, поверхностно-активные вещества, ингибиторы) могут быть введены для уменьшения трения и предотвращения поверхностных пробелов.

• Суперфинишинг/Электрополирование:

Передовые методы, такие как химическое механическое полирование (CMP) или электрохимическое полирование (ECP), достигают гладкости на атомном уровне (Ra < 0,001 мкм). Например, ЭКП использует электролиты (например, фосфорную кислоту, перхлорную кислоту) для растворения высоких точек на поверхности, обеспечивая зеркально-подобную отделку с повышенной коррозионной устойчивостью, которая имеет решающее значение для оптических компонентов или медицинских устройств.