Технологические инновации в высокоскоростных полировальных станках: комплексное решение для всех этапов: от обработки металла до интеллектуальной модернизации

По мере того, как обрабатывающая промышленность стремится к точности и эффективности, процессы обработки поверхности становятся важнейшим этапом повышения добавленной стоимости продукции. Полировка, «последняя миля» прецизионной обработки, напрямую влияет на качество поверхности, коррозионную стойкость и функциональность детали. С развитием материаловедения и усложнением промышленных условий традиционное полировальное оборудование постепенно выводится из эксплуатации из-за низкой эффективности, нестабильности характеристик и высокой зависимости от ручного труда. Высокоскоростные полировальные станки и их подкатегории — высокоскоростные полировальные станки для металла, высокоскоростные магнитные полировальные станки (GG1980) и высокоскоростные автоматические полировальные станки — становятся основным оборудованием в высокотехнологичном производстве благодаря своим технологическим прорывам. В данной статье анализируются инновации и разработки в этой области с точки зрения технических принципов, вариантов применения и типовых моделей (например, GG1980).

I. Высокоскоростные полировальные станки: новое определение «скорости и точности» в прецизионной обработке

Традиционное полировальное оборудование часто использует ручную шлифовку или низкоскоростное механическое вращение, что приводит к низкой эффективности обработки (затраты на обработку одной детали составляют от десятков минут до нескольких часов), сложностям поддержания шероховатости поверхности ниже Ra 0,1 мкм и высокой зависимости от опыта оператора. Высокоскоростные полировальные станки благодаря увеличенной мощности двигателя, оптимизированным абразивным материалам и усовершенствованным алгоритмам траектории движения увеличили свою скорость до 8000–30 000 об/мин (по сравнению с 2000–5000 об/мин у традиционного оборудования). В сочетании с технологией управления многокоординатными соединениями они обеспечивают двойную возможность: «высокоскоростное снятие материала и тонкую формовку».

Их основные преимущества отражены в трёх аспектах:

- Повышенная эффективность: например, традиционному оборудованию требуется 30 минут для выполнения односторонней грубой полировки, в то время как высокоскоростному полировальному станку требуется всего 5 минут, при этом он может одновременно выполнять грубую, тонкую и зеркальную полировку.

- Стабильная точность: благодаря точному контролю давления, скорости и подачи с помощью системы ЧПУ шероховатость поверхности может достигать Ra 0,02–0,05 мкм (близко к оптическим стандартам), с погрешностью партии менее 0,005 мкм.

- Повышенная адаптивность: благодаря поддержке различных материалов, включая карбид, нержавеющую сталь, титановый сплав и керамику, они отвечают требованиям полировки сложных деталей, включая плоские и криволинейные поверхности, глубокие отверстия и конструкции специальной формы.

- Высокоскоростные полировальные машины для металла: индивидуальные решения для обработки металлов

Металлические материалы (такие как нержавеющая сталь, алюминиевые и медные сплавы) обладают высокой твердостью, превосходной теплопроводностью и склонностью к окислению поверхности, что предъявляет повышенные требования к совместимости абразивного материала с полировальным оборудованием, системам охлаждения и контролю термической деформации. Высокоскоростные полировальные машины для металла добились трех ключевых технологических прорывов, сделав их незаменимым оборудованием в металлообрабатывающей промышленности:

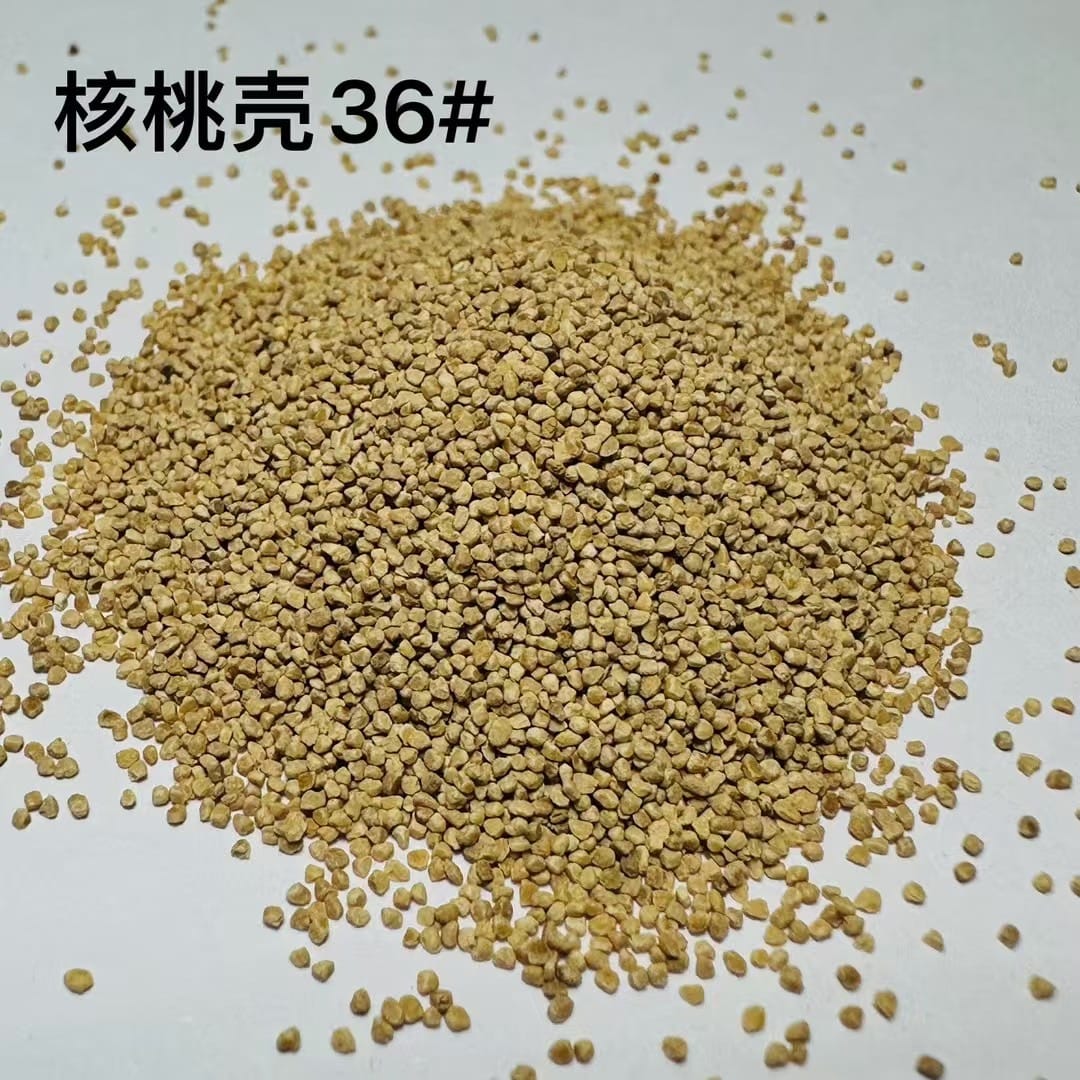

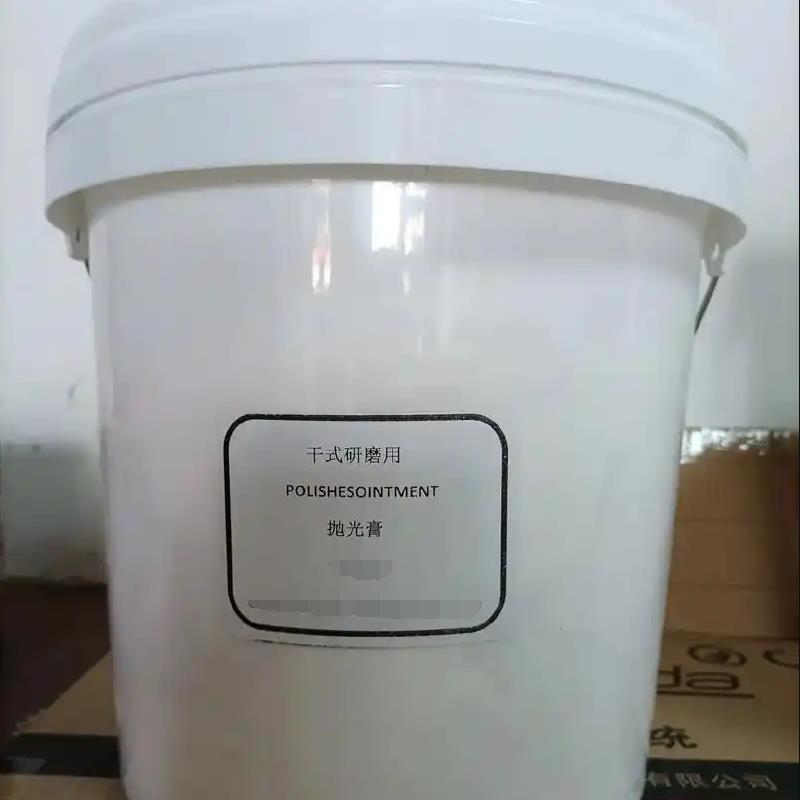

- Технология динамического подбора абразива: для решения проблемы «упрочнения» металлических поверхностей встроенные датчики давления контролируют усилия резания в режиме реального времени, автоматически регулируя размер абразивного зерна (от 80 до 5000 меш) и концентрацию абразивной суспензии для предотвращения чрезмерного износа и повышения качества полировки.

- Низкотемпературная система охлаждения: используя двухрежимное охлаждение туманом и циркуляционное водяное охлаждение, эта система быстро рассеивает тепло, выделяемое при высокоскоростном трении (температура поверхности ≤ 50 °C), предотвращая отжиг или деформацию металла.

- Интегрированный процесс полировки композитных материалов: обеспечивает согласованную работу механической и химической полировки, дополнительно улучшая качество поверхности металла и коррозионную стойкость благодаря использованию магнитореологической жидкости (МРЖ) или электролитических технологий.

Типичные области применения: лопатки авиационных двигателей (требующие снятия припуска на обработку 0,01 мм и обеспечения точного радиуса закругления кромки лопатки), металлические корпуса для бытовой электроники (например, зеркальная полировка средней части рамы iPhone) и прецизионные пресс-формы (например, полировка полостей в литьевых формах).

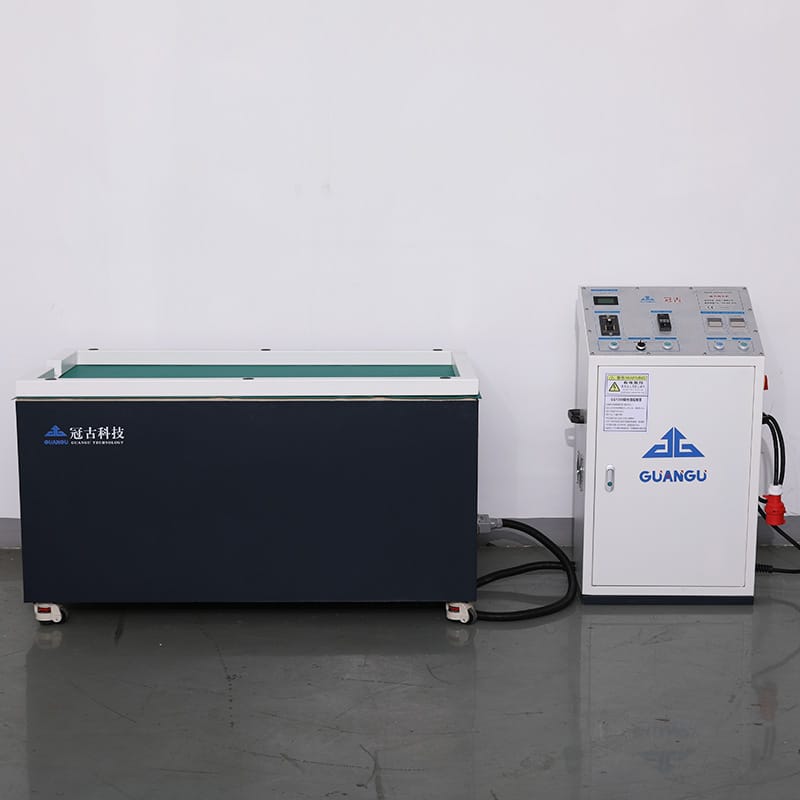

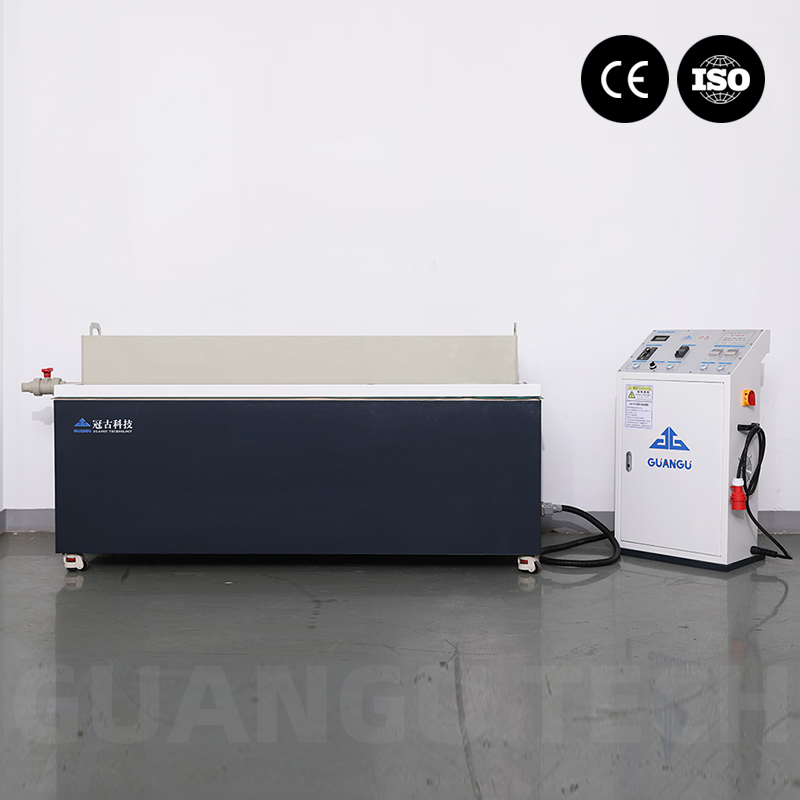

III. Высокоскоростной магнитный полировальный станок GG1980: революционный прорыв в бесконтактной полировке

При традиционной полировке прямой контакт заготовки с полировальным диском может легко привести к появлению царапин и повреждению подповерхности. Это особенно актуально для тонкостенных и пористых деталей (таких как шестерни и лопатки турбин) или мягких металлов (таких как чистый алюминий и титановые сплавы), где контактная полировка представляет значительный риск. GG1980, основанный на принципе «абразивных частиц, управляемых магнитным полем», полностью преодолевает это ограничение, становясь лидером в области прецизионного производства.

Основной технический принцип заключается в следующем: внутри оборудования создается сильное магнитное поле (напряженность магнитной индукции может достигать 1,5 Тл), которое намагничивает шлифовальную жидкость, содержащую магнитные частицы (например, железный порошок + алмазный порошок), образуя «гибкую полировальную щетку». Благодаря динамической регулировке распределения магнитного поля «гибкая щётка» может адаптироваться к вогнутым и выпуклым поверхностям заготовки, обеспечивая бесконтактную и равномерную полировку. Флагманская модель серии, GG1980, дополнительно оптимизирует следующие функции:

- Сверхточное управление: благодаря алгоритму искусственного интеллекта, станок анализирует топографию поверхности заготовки в режиме реального времени (с помощью лазерного дальномера), динамически регулируя напряжённость магнитного поля и расход абразива для достижения точной полировки даже самых мелких деталей размером до 0,01 мм (например, резьбы и зубьев микрошестерёнок);

- Многовариантность применения: поддерживается полировка внутренних отверстий (диаметром 0,5–200 мм), наружных окружностей, плоских поверхностей, криволинейных поверхностей (радиус кривизны > 0,1 мм) и сложных поверхностей неправильной формы (например, охлаждающих отверстий на лопатках турбин авиационных двигателей) без необходимости замены оснастки;

- Высокая эффективность и энергосбережение: по сравнению с традиционными магнитными полировальными машинами, GG1980 снижает энергопотребление на 30% (мощность одного устройства ≤ 1,5 кВт) и увеличивает производительность обработки в два раза (возможность обработки 50 корпусов мобильных телефонов за один проход);

- Экологичность: благодаря степени переработки шлама > 95% и степени пылеулавливания 99,9%, машина соответствует стандартам системы экологического менеджмента ISO 14001.

В настоящее время GG1980 широко используется в производстве медицинских приборов (например, для пассивационной полировки хирургических инструментов), прецизионных зубчатых передач (например, циклоидальных зубчатых передач для редукторов роботизированных приводов) и оптических компонентов (например, элементов инфракрасных линз). Его преимущества особенно незаменимы в областях, где требуется покрытие без царапин и напряжений.

IV. Высокоскоростной автоматический полировальный станок: комплексное решение для интеллектуальной модернизации

В связи с растущим спросом на «автоматизированные цеха» в обрабатывающей промышленности, высокоскоростные автоматические полировальные станки, интегрирующие промышленные роботы, системы визуального контроля и ПЛК, обеспечивают полную автоматизацию всего процесса от загрузки, полировки до выгрузки, становясь ключевым компонентом интеллектуального производства.

Основные функции:

- Интеллектуальная загрузка и выгрузка: оснащённый шестикоординатным промышленным роботом, он может распознавать форму заготовки (с помощью системы 3D-зрения) и автоматически регулировать положение захвата, совместим с широким диапазоном спецификаций заготовок (например, валами диаметром от 5 до 500 мм);

- Адаптивная полировка: датчик контроля усилия контролирует давление полировки в режиме реального времени, а алгоритмы искусственного интеллекта оптимизируют параметры процесса (такие как скорость вращения и подача), обеспечивая стабильность полировки даже при отклонениях размеров заготовки (±0,1 мм);

- Отслеживаемость данных: встроенный интерфейс MES регистрирует время полировки, кривую давления, шероховатость поверхности и другие данные для каждой партии заготовок, обеспечивая отслеживание качества и оптимизацию процесса.

В качестве примера рассмотрим полировку автомобильных дисков. Традиционные производственные линии требуют совместной работы пяти рабочих (загрузка, полировка, разгрузка и контроль качества) и обработки 20 деталей в час. Однако высокоскоростной автоматический полировальный станок требует всего одного оператора для управления и может обрабатывать 80 деталей в час со стабильной шероховатостью поверхности в пределах Ra0,08 мкм, что снижает общие затраты на 40%.

Заключение: Будущие тенденции в области высокоскоростных полировальных станков

От «высокоскоростных» к «интеллектуальным» и от «универсальных» к «индивидуальным» — технологическая эволюция полировального оборудования неизменно вращалась вокруг «повышения эффективности, точности и интеллекта». В будущем, с быстрым развитием таких отраслей, как связь 5G, транспорт на новых источниках энергии и аэрокосмическая промышленность, требования к качеству поверхности деталей будут только возрастать. Высокоскоростные полировальные станки и их подкатегории (например, металлоориентированные, магнитно-приводные и автоматизированные) продолжат развиваться в сторону «многопроцессной интеграции», «самоопределяющегося принятия решений» и «низкого уровня науглероживания». Высококлассные модели, такие как GG1980, могут открыть мировому рынку полировального оборудования новую эру «бесконтактной прецизионной полировки».

Для производственных компаний выбор правильного высокоскоростного полировального оборудования имеет решающее значение не только для повышения качества продукции, но и является стратегической мерой, позволяющей выдерживать рыночную конкуренцию, снижать затраты и повышать эффективность.